Metalurgia to dziedzina stara jak cywilizacja. Od tysięcy lat proces wytwarzania metali i ich stopów opiera się na tej samej, ogólnej zasadzie: wydobycie rudy, jej wytopienie, oczyszczenie i połączenie w odpowiednich proporcjach. Ta metoda dała nam stal, brąz i aluminium – materiały, na których zbudowany jest nasz świat.

Co jednak, jeśli ten proces, udoskonalany przez stulecia, osiągnął swoje granice? Współczesna technologia – od komponentów satelitarnych, które muszą przetrwać dekady w kosmosie, po biokompatybilne implanty medyczne – wymaga materiałów o właściwościach przekraczających możliwości tradycyjnej metalurgii. Potrzebujemy nie tylko kontroli nad tym, jakie metale łączymy, ale także nad tym, jak układają się ich kryształy w skali mikro. Potrzebujemy precyzji na poziomie, który do tej pory był nieosiągalny.

Granice tradycyjnej metalurgii: problem z wewnętrzną architekturą

Klasyczny proces metalurgiczny, w dużym uproszczeniu, polega na mieszaniu składników w stanie ciekłym i pozwalaniu im zastygnąć. Właściwości mechaniczne powstałego stopu – jego twardość, ciągliwość, odporność na pękanie – zależą od jego wewnętrznej mikrostruktury: wielkości i orientacji ziaren krystalicznych oraz granic między nimi.

Problem w tym, że w tradycyjnych metodach mamy bardzo ograniczoną kontrolę nad tym procesem. Jest on w dużej mierze zdany na prawa termodynamiki i przypadkowość krystalizacji. Nie możemy zaprojektować materiału, w którym w jednym miejscu będzie więcej miedzi, a w innym niklu, ani precyzyjnie sterować rozmiarem ziaren w całym obiekcie. To tak, jakby budować dom, wrzucając do betoniarki wszystkie składniki naraz, zamiast układać cegłę po cegle.

Metalurgia 2.0: jak druk 3D i hydrożel tworzą materiały przyszłości

Naukowcy z Caltech opracowali metodę, która przenosi metalurgię w XXI wiek, dając inżynierom niemal absolutną kontrolę nad tworzonym materiałem. Technika ta, nazwana HIAM (Hydrogel-Infusion Additive Manufacturing), łączy druk 3D z innowacyjnymi procesami chemicznymi.

Proces ten przebiega w czterech kluczowych etapach:

-

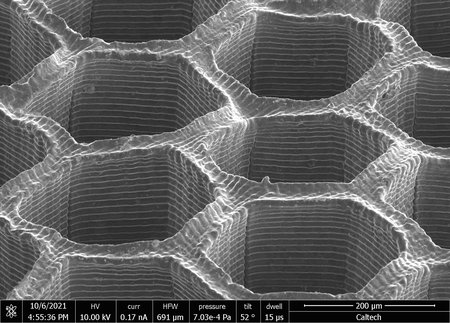

Tworzenie szkieletu: Na początku, za pomocą precyzyjnego druku 3D, warstwa po warstwie tworzone jest trójwymiarowe rusztowanie z organicznego hydrożelu. Ten szkielet ma dokładnie taki kształt, jaki ma mieć finalny metalowy obiekt.

-

Nasycanie jonami metali: Następnie hydrożelowe rusztowanie jest zanurzane w roztworze soli metali. To kluczowy moment dla tworzenia stopów – roztwór może zawierać jony jednego, dwóch lub więcej różnych metali w precyzyjnie określonym stężeniu. Hydrożel wchłania roztwór jak gąbka.

-

Kalcinacja (wypalanie): Szkielet jest podgrzewany w obecności tlenu. Cała organiczna struktura hydrożelu zostaje wypalona, pozostawiając jedynie mieszaninę tlenków metali, która wciąż zachowuje pierwotny, wydrukowany kształt.

-

Redukcja wodorowa: W ostatnim, innowacyjnym kroku, struktura tlenków jest podgrzewana w atmosferze wodoru. Wodór reaguje z tlenem zawartym w tlenkach, tworząc parę wodną, która ulatnia się z materiału. To, co pozostaje, to czysty, porowaty stop metali o pożądanym kształcie i składzie.

Ten proces pozwala na precyzyjne dostrojenie składu chemicznego i mikrostruktury w sposób niemożliwy do osiągnięcia w klasycznych metodach odlewniczych.

Sekret niespotykanej wytrzymałości: co kryje się w mikrostrukturze?

Badania nowo powstałych materiałów przyniosły zaskakujące odkrycia. Okazało się, że stopy miedzi i niklu (Cu-Ni) stworzone metodą HIAM są radykalnie wytrzymalsze niż te same stopy wytwarzane tradycyjnie. Co więcej, ich siła nie zależy tylko od tego, co do tej pory uważano za kluczowe – czyli od wielkości ziaren krystalicznych.

Kluczowe okazały się dwa czynniki:

-

Skład chemiczny: Precyzyjna kontrola nad proporcjami metali ma ogromne znaczenie. Badania wykazały, że stop o proporcji atomowej 12% miedzi do 88% niklu (Cu12Ni88) jest niemal cztery razy mocniejszy niż stop o proporcji 59% do 41% (Cu59Ni41).

| Stop metalu (proporcja atomowa) | Wytrzymałość względna |

| Cu59Ni41 | 1x (wartość bazowa) |

| Cu12Ni88 | ~4x (prawie czterokrotnie wyższa) |

-

Nanoskalowe wtrącenia: Analiza pod transmisyjnym mikroskopem elektronowym (TEM) ujawniła prawdziwy sekret. Proces redukcji wodorowej pozostawia w strukturze stopu maleńkie, rozproszone cząsteczki tlenków, które nie zdążyły w pełni zareagować. Te nanoskalowe wtrącenia tlenkowe działają jak mikroskopijne pręty zbrojeniowe w betonie, blokując ruch dyslokacji w sieci krystalicznej i w ten sposób drastycznie utwardzając materiał.

Ta unikalna mikrostruktura, będąca efektem ubocznym procesu HIAM, okazała się jego największą zaletą. To dowód, że nowa metoda pozwala nie tylko odtwarzać znane stopy, ale tworzyć zupełnie nowe klasy materiałów o właściwościach determinowanych przez ich wewnętrzną architekturę w skali nano.

FAQ – Najczęściej zadawane pytania

-

Czym metoda HIAM różni się od innych metod druku 3D z metalu?

Standardowe metody, takie jak selektywne topienie laserowe (SLM), polegają na stapianiu metalowego proszku warstwa po warstwie. HIAM to proces chemiczny, „oddolny”. Zamiast topić gotowy metal, buduje strukturę z jonów metali na polimerowym szkielecie, co daje znacznie większą kontrolę nad finalnym składem i mikrostrukturą. -

Czy tą metodą można tworzyć duże obiekty?

Obecnie technologia HIAM jest rozwijana głównie do tworzenia obiektów w mikroskali, gdzie precyzja jest najważniejsza. Skalowanie procesu do produkcji dużych komponentów, np. w przemyśle lotniczym, będzie wymagało dalszych badań i rozwoju technologicznego. -

Jakie inne stopy metali można wytwarzać tą techniką?

Metoda jest bardzo wszechstronna. Teoretycznie można jej użyć do stworzenia dowolnego stopu, o ile jego składniki można rozpuścić w wodzie w postaci soli metalicznych. Otwiera to drogę do badania stopów tytanu (dla implantów), niklu (dla superstopów) czy metali szlachetnych (dla katalizatorów). -

Czy materiały te są porowate? Jak wpływa to na ich właściwości?

Tak, w końcowym etapie ucieczka pary wodnej pozostawia w materiale porowatość. To spowalnia wzrost ziaren krystalicznych i przyczynia się do unikalnej mikrostruktury. W zależności od zastosowania, porowatość może być wadą (jeśli wymagana jest lita struktura) lub zaletą (np. w implantach, gdzie wspomaga wrastanie tkanki). -

Kiedy możemy spodziewać się komercyjnego zastosowania tej technologii?

Technologia jest na etapie zaawansowanych badań laboratoryjnych. Zanim znajdzie zastosowanie w produktach komercyjnych, takich jak stenty medyczne czy części satelitów, musi przejść długotrwałe testy wytrzymałościowe, zmęczeniowe i certyfikacyjne. Jest to perspektywa kilku do kilkunastu lat